Unity倾力拥抱“新基建”,为工业仿真提供数字孪生“操作系统”

新冠肺炎疫情的爆发与蔓延,让制造业数字化转型的需求和市场被激活。无论是“在线办公”还是“企业上云”,都体现出企业对数字化技术的现实需求。在新冠肺炎疫情冲击、国内外需求受到双重挤压、我国经济下行压力增加的背景下,3月4日,中共中央政治局常务委员会会议提出,加快5G网络、数据中心等新型基础设施建设进度。“新基建”成为了当前热议的话题。

新基建主要聚焦于5G、人工智能、大数据中心、工业互联网、特高压、城际高铁和轨道交通以及新能源充电桩等基础设施的建设。毫无疑问,在国际疫情暴发、我国抗疫初显成效之际,“新基建”的部署与开发对于推动我国新旧动能转换进程、推动产业链升级、加速数字经济发展等有着积极的现实意义和广阔的发展前景。

数字孪生如何助力“数字基建”

区别于传统基建侧重的以发展交通运输、水利设施等为例的实体规模及固定资产等概念,“新基建” 的内涵更加丰富,涵盖范围更广,更能体现数字经济特征,它更强调的是创新化、数字化、智能化、绿色化的新型发展理念。

阿里研究院副院长安筱鹏博士在最近的演讲中表示,未来十年是新型基础设施的安装期,全球数字经济最重要的主题之一是数字基础设施的重构、切换与迁徙,以及基于新型数字基础设施的商业生态再造。数字基建是通向数字孪生世界的“铁公基”。数字技术在与传统基础设施融合创新中,伴随着新需求的不断迭代,正在形成新的技术架构体系,建立一个数字孪生的世界。

在新基建中提到的工业互联网也与数字孪生技术有着密不可分的关系。美国工业互联网联盟将数字孪生作为工业互联网落地的核心和关键,德国工业4.0架构中也将数字孪生作为重要内容进行了强调。数字孪生的核心在于实现虚实融合,物理模型和数字孪生模型实现双向映射。工业互联网的核心是对设备的进行广泛连接,实现海量数据的汇集,继而利用算法模型,对数据进行深度分析,从而获得对生产设备运行的认知,最后通过工业应用结合业务逻辑,把分析得到的结论转为最佳的决策并赋予其可执行的行动,实现工业领域的整体优化。可以说,数字孪生是工业互联网重要的应用场景,二者相互依存,互不分割。除工业互联网以外,数字孪生技术在新基建涉及的很多领域中都起到了非常重要的作用,因此企业应当重视数字孪生技术的应用,寻找到合适的应用场景来为企业创造价值。

数字孪生,通向“零”成本的新产品生产验证和生产线优化之路

生产制造环节是数字孪生技术的一个重要应用场景。当前个性化、多元化的市场消费需求成为主流,制造业正面对日益激烈的市场竞争,面临着巨大的时间、成本、质量、产品差异化等方面的压力。企业难以适应市场环境的突变,例如受此次受疫情的影响,如何利用技术手段迅速实现复工复产,是每个制造企业需要面对的问题;

除此以外,企业还面临着很多棘手的问题需要解决,例如新产品研发和生产周期过长,无法实现从“以产定销”到“按需生产”模式转变;企业投入大量的人力物力财力进行产品创新,却无法准确评估新产品是否可以在现有的制造条件下进行生产,因为新设计的产品必然要求新的工艺、新的工装甚至新的设备、新的生产线,如果在产品创新设计之初不仔细评估新产品的可制造性,则必然带来巨大的隐患。

另外,工艺是连接设计和制造的桥梁。在产品越来越复杂的情况下,对制造工艺的要求也越来越高。但目前中国制造企业的工艺设计和工艺验证的手段相对落后。同时,生产车间信息不透明,难以达成优化生产工艺、降低成本的目标;无法做到设备的预测性维护,工厂产能难以保证;无法实现产品质量追溯,售后服务水平难以提高;在新工厂规划时,如何利用现有的技术手段,打造现代化智能工厂,还存在一定的困惑。

这些问题也与传统车间复杂制造系统设计思路相关,过去基本都为线性开发的方式,结合经验进行工程设计,再进行实体建造,这种方式无法充分反应实际问题,缺乏对系统进行全局考虑,存在对设计人员经验依赖性强等问题,已经难以满足制造企业对于生产系统优化的需求。

而搭建基于数字孪生技术的数字化工厂是解决这些问题的最佳途径,通过依托产品整个周期的真实相关数据,在虚拟环境中对生产全过程进行仿真、优化及重构。通过创建虚拟模型来模拟生产过程,并且这些虚拟模型可以为物理工厂车间里所有连接的机器、工具和设备进行数字操作。这就可以使企业能够快速配置生产系统,以最大限度地提高效率,提高资产利用率,防止停机,具备一定的灵活性。

因此,企业在数字化工厂建设中,通过数字孪生技术能够并行完成“实物设备数字化、运动过程脚本化、系统整线集成化、控制指令下行同步化、现场信息上行并行化”,形成整线的执行引擎,实物设备与所对应的虚拟模型进行虚实互动、指令与信息同步,形成一个支持实物设备连线的车间快速设计、规划、装配与测试平台。

虚拟调试,数字化工厂构建的核心技术之一

数字化工厂建设的核心需求是对真实的产品制造过程进行严谨虚拟规划和仿真分析优化,分析过程在数字化环境中进行,并在分析后将仿真和优化结果反馈到相关系统,用来验证其可行性和系统生产能力。那么在构建数字化工厂时,如何实现这一目的来帮助系统架构师进行早期验证?如何使得结构工程师了解动态行为?如何帮助软件工程师进行早期验证?面对这些难题,构建数字化工厂过程中需要用到一项关键的技术叫做虚拟调试技术。

虚拟调试技术作为数字化工厂建设的一个功能,作为未来智能制造领域的技术趋势,它具有很多优点。在计算机上模拟整个生产过程,包括机器人和自动化设备、PLC、变频器、电机等单元,例如,机器人单元模型创建完成就可以在虚拟世界中进行测试和验证。

虚拟调试技术可以在仿真模型“预演”的基础之上,进行分析、评估、验证,迅速发现系统运行中存在的问题和有待改进之处,并及时进行调整与优化,减少实体产品系统的更改与返工次数,从而有效减低成本、缩短工期、提高效率。

Prespective是由实时3D内容开发平台Unity开发的一款数字孪生软件平台,其基于工程系统设计文件在赛博空间生成数字双胞胎,应用于虚拟系统验证、虚拟样机、碰撞检测、计划优化、产线虚拟调试等场景。

在真正的嵌入式和高级控制软件的驱动下,机械、装备或工厂在赛博空间进行了完全建模,可再现系统组件的动态过程和行为。此外,模拟中还可以包括外部因素和环境因素,例如人员,产品甚至交通,这样就可以实现硬件和软件的并行开发,极早期错误检测,和“零缺陷”工程质量管理。

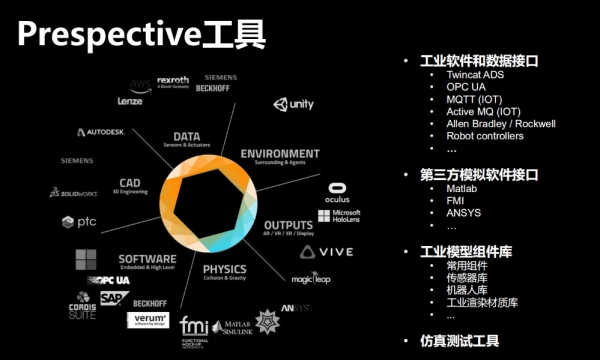

Prespective集成了工业软件和数据接口、第三方模拟软件接口、工业模型组件库、仿真测试工具,支持各种工业动态数据传输以及XR等高级仿真技术。

(1) 虚拟样机

工程技术人员通过在Prespective中上传新产品CAD模型、定义产品行为、连接到逻辑化的可编程逻辑控制器(PLC)以及控制软件进行虚拟测试和系统调试,及时找出问题、反馈和修改。Prespective能够缩短新产品上市时间,大幅减少总拥有成本(TCO)。

(2) 计划优化

Prespective提供了一个虚拟的世界,可以知道所有事物并可对其进行跟踪;可以虚拟地进行计划优化,验证物理车间的生产计划调整后的可行性;向系统中添加虚拟传感器以增加数据收集并改进产品开发和生产。

(3) 碰撞检测

在新产品验证时,物理系统中的碰撞可能会造成破坏,因此造价昂贵。Prespective可以提供一个安全的虚拟环境来检测对象与机器人之间的碰撞,完成验证。

一些知名企业正利用Prespective来改善工厂的产品验证和测试效率:

FESTO是一家总部位于德国埃斯林根的跨国工业控制和自动化公司,2018年收入达31亿欧元。FESTO通过设计虚拟样机机架,并连接到带有Prespective的可编程控制器(PLC),使工厂能够在开始制造机器之前进行测试。此外,LAN Handling正在使用Prespective为客户在工厂生产线上测试产品;丰田(Toyota)、范德兰德(Vanderlande),通过使用Prespective,在不同的用户场景下,对控制软件进行测试和验证。玛氏食品(Mars)在Prespective中模拟系统流程,节省了大量时间、空间和成本。

通过大量的实践验证,Prespective在数字化工厂建设中有以下几点优势:

第一,Prespective产品对于那些希望应用数字孪生技术来实现智能制造转型并创造实际效益的企业来说是一个重要的突破口,也是工业互联网平台应用的最直观可视化呈现的方式之一,值得企业去应用实践。同时,Prespective产品充分发挥了企业应用三维建模的优势,凸显了三维设计的价值,使三维模型不仅只是应用在产品设计阶段,同时在生产阶段也能够充分发挥三维模型的价值,为打造基于模型的企业提供了重要支撑作用。

第二,从产品研发角度来讲“质量是设计出来的”,Prespective可以将产品的加工过程、装配过程用可视化的方式真实展现在设计人员面前,让设计人员可以在产品正式生产前就对产品设计的可制造性进行调整,真正实现DFM(面向制造的设计)和面向维护的设计,从而使得产品的质量设计水平得以提高。

第三,Prespective可以提供一个近似于现实工厂的二维或者三维车间布局的数字孪生模型,为下一步根据工艺规划和工序进行物流仿真提供了有利条件。Prespective虚拟调试技术能够极大程度上对工厂的生产组织模式进行动态验证和调整,对于车间产能状况能够迅速做出评估,指导工厂合理优化配置生产资源。

第四, 越来越多的中国制造企业开始引入工业机器人完成抓举、焊接、钻孔、抛光、喷漆等工艺过程。由于客户的需求的变化,生产线上生产的产品可能每隔一段时间就会进行调整;同时,由于产能需求不恒定,因此生产节拍可能也需要每隔一段时间进行调整。Prespective能够确保这些工业机器人的控制程序可以及时调整以及仿真其工作状态,保障工业机器人的合理运动轨迹,使生产线变的更加柔性化,加快生产组织切换调整效率。

总的来说,中国制造业“大而不强”,制造能力的不足是其中的一个软肋,尤其是对于高精度、高可靠性、产品结构高度复杂、需要高度自动化加工、对产品质量要求很高的产品。在国家大力推进“新基建”这一背景下,Prespective通过对生产系统进行仿真优化与管理,对于制造业企业上提升制造能力,提升制造质量、精度和产品的可靠性等方面,正是一剂良方,在中国的应用前景十分广阔。

好文章,需要你的鼓励

据说算力高达1000 TOPS,华硕Ascent GX10深度评测——多模态AI创作

华硕Ascent GX10 GPU采用了最新的Blackwell架构,这一架构针对Diffusion模型和Transformer等主流AI模型配备了专门的加速单元。

Snowflake AI挑战传统语言学:万千茫茫文字中,LLM真的只是“随机鹦鹉“吗?

这项由Snowflake AI Research发表的研究挑战了传统语言学对大型语言模型的批评,通过引入波兰语言学家Mańczak的理论框架,论证了LLM的成功实际上验证了"频率驱动语言"的观点。研究认为语言本质上是文本总和而非抽象系统,频率是其核心驱动力,为重新理解AI语言能力提供了新视角。

Terminal安全技巧第三期:探索实用的命令行工具

探索Mac终端中鲜为人知但实用的命令技巧,包括快速设置闹钟、检查电池健康状态、查找WiFi密码、清理下载记录以及自定义截图设置等。这些命令能显著提升安全从业者的工作效率,从Touch ID认证到网络管理,涵盖多个实用场景。

Yale大学团队推出“免费博士劳工“:让AI研究助手像真人团队一样工作的革命性框架

freephdlabor是耶鲁大学团队开发的开源多智能体科研自动化框架,通过创建专业化AI研究团队替代传统单一AI助手的固化工作模式。该框架实现了动态工作流程调整、无损信息传递的工作空间机制,以及人机协作的质量控制系统,能够自主完成从研究构思到论文发表的全流程科研工作,为科研民主化和效率提升提供了革命性解决方案。

据说算力高达1000 TOPS,华硕Ascent GX10深度评测——多模态AI创作

Terminal安全技巧第三期:探索实用的命令行工具

Spacecoin卫星成功发射,去中心化卫星网络迎来关键突破

CTO专访:利用SnapLogic中间件平台驱动业务流程创新改造

Google测试将AI概览与AI模式合并功能

AWS re:Invent 2025 大会发布智能体新功能与AI训练芯片

卡尔动力,跨过Robotruck盈利拐点

2025 re:Invent :亚马逊云科技把Agentic AI生态梳理明白了

AI时代下,企业如何识别并构建面向未来的存储

微软关闭Mesh平台,元宇宙战略再遭挫折

AWS推出主权AI本地部署方案及新一代AI加速器

HPE 2025年存储业务:Alletra产品线全面崛起